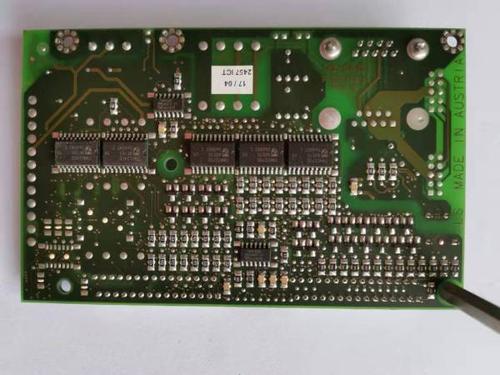

如今,雾霾和水污染已成为人们讨论的焦点。从PM2.5到雾霾,再到地下水污染,“美丽中国”梦的背后,暴露的是经济高速增长下的环保欠账。中国9成地下水遭受了不同程度的污染,且重金属污染、持久性有机物污染很难被传统水处理工艺消灭,水处理设备的转型升级已迫在眉睫,但其技术改造成本之高,让很多依赖国外关键零部件的企业望而却步。那么,如何才能降低改造成本呢?或许我们可以从PCB抄板反向研究角度考虑。 据了解,为了加强城镇污水治理,国家相继出台了一批政策,如提供贴息贷款、对污水处理进口设备实行低关税政策等。这些政策不仅促进了国内中小型水处理厂商的发展,同时也使安达康、美的、道尔顿、斯密斯、3M等国际知名品牌概念股疯涨,加快了其抢占中国市场的步伐。与国际大佬相碰,国内中小型企业无异于以卵击石。既然正向面对毫无还手之力,不如反向开发,借力打力。PCB抄板可反向解析国外已有的先进电子产品,还原其PCB文件、BOM清单和原理图文件等全套技术资料,然后消化吸收助力国产品的二次开发升级。 目前市面上的家用水处理设备从技术上来看主要分为两大类:一类是以超滤膜技术的超滤机,过滤精度高,净化水接近矿泉水,能直接生饮,但祛除水垢、水碱效果较差,不能彻底祛除重金属,适用中等以下硬度地区;另一类是反渗透膜净水机,反渗透膜技术因过滤精度高达0.001UM,能有效地去除水中的带电离子、无机物、胶体微粒、细菌及有机物质等,所以很受终端消费者青睐。 然而,在21世纪以前,反渗透膜技术都是被国外所垄断,而中国是直到90年代末期才开始掌握了这项生产技术。因此,与国外相比,我国水处理设备还存在较大的技术差距,面对水污染的加重,PCB抄板创新势在必行。因为仅靠单纯的抄板克隆,永远也无法超越国外品牌,只有根据本土市场环境进行定制开发的产品,才更符合消费者的胃口,也才能真正的打响品牌。 另外,针对市场上普及型的纯水机、净水机之争,归根结底还是滤芯技术之争,这类水处理设备的好坏,全掌握在一片小小的滤芯芯片上。毫无疑问,缺芯是中国的心病,但通过芯片解密反向吸收国外先进芯片技术,并借鉴到自己的滤芯设计中来。这样,既能快速追赶先进成果,又能少走很多弯路,发展自主品牌。 未来,我国应改变在利用外资项目中单纯引进设备和技术的做法,适当引进部分关键设备进行PCB抄板,由国内专业的反向工程机构进行消化吸收,并传递给发展中

IPC-6012,SMB--SMT的线路板最大翘曲度或扭曲度0.75%,其它板子翘曲度一般不超过1.5%;电子装配厂允许的翘曲度(双面/多层)通常是0.70---0.75%,(1.6mm板厚)实际上不少板子如SMB,BGA板子要求翘曲度小于0.5%;部分工厂甚至小于0.3%;PC-TM-6502.4.22B 翘曲度计算方法=翘曲高度/曲边长度 线路板翘曲的预防: 1、工程设计:层间半固化片排列应对应; 多层板芯板和半固化片应使用同一供应商产品; 外层C/S面图形面积尽量接近,可以采用独立网格; 2、下料前烘板 一般150度6--10小时,排除板内水汽,进一步使树脂固化完全,消除板内的应力;开料前烘板,无论内层还是双面都需要! 3、多层板叠层压板前应注意板固化片的经纬方向: 经纬向收缩比例不一样,半固化片下料叠层前注意分清经纬方向;芯板下料时也应注意经纬方向;一般板固化片卷方向为经向;覆铜板长方向为经向; 4、层压厚消除应力压板後冷压,修剪毛边; 5、钻孔前烘板:150度4小时; 6、薄板最好不经过机械磨刷,建议采用化学清洗;电镀时采用专用夹具,防止板弯曲折叠 7、喷锡後方在平整的大理石或钢板上自然冷却至室温或气浮床冷却後清洗; 翘曲板处理: 150度或者热压3--6小时,采用平整光滑的钢板重压,2-3次烘烤

PCB抄板的优点及歧途现象 据了解,电路板抄板是一种快速吸收先进技术的有效方法,因而特别受那些起步晚、起点低、资金薄弱的小微企业的欢迎,通过PCB抄板不仅能1:1还有PCB文件、BOM清单、SCH原理图等技术生产文件,而且能快速实现100%复制克隆,降低产品成本和缩短研发周期。但是随着科技的发展,产品更新换代的周期日渐缩短,考验着每一个企业的出产能力和技术能力。很多企业为了图快,总是喜欢一条道走到黑,而忘了最原始的创新,让抄板也逐渐失去了原有的意义,甚至被人误认为是“山寨”。 PCB抄板面临的“短腿”现象 反向工程研究本来是受到法律认可的技术研究,PCB抄板之所以会饱受争议主要还是因为其缺乏核心技术支持。我国国产电子起步晚起点低,一直靠模仿国外先进电子产品,并始终跟在其后面走,从而造成了自主研发“短腿”的现象。这也是此次三星遭吐槽的症结所在。因此,我们要做强自己的品牌,PCB抄板时也要加强自主研发能力,不能一直模仿别人已有技术,跟在别人后面走。毕竟没有核心技术就如在沙滩上建房子一样,经不起考验。 PCB抄板二次创新获核心技术 核心技术的由来只有靠创新。PCB抄板虽然是一项依附于已有电路板技术成果的反向研究,但只有把握了已有技术,才能在此基础上二次开发创造出更先进的核心技术。相比正向设计而言,PCB抄板二次创新将更快捷方便。 总而言之,PCB抄板如三星手机一般,要想实现可持续发展,那么更多的思变是非常必要的。而PCB抄板的创新则可以让中国众多企业获得源源不断的技术动力,并在自我完善的同时,助推本土电路板的发展。相信不久的将来,我们也可以打破外国电路板的垄断地位,开辟自己的市场。

PCB镍镀液是一种用于电镀PCB板表面的金属溶液,其主要成分包括以下几个方面: 镍:镍是PCB镍镀液中最重要的成分,用于形成电镀层的主要金属。常用的镍盐包括硫酸镍、氯化镍、硝酸镍等。 铬:铬用于提高镍的电镀速度和增加电镀层的厚度,常用的铬盐包括硫酸铬、氯化铬等。 锡:锡用于调节镍的电镀速度和增加电镀层的厚度,常用的锡盐包括氯化锡、硫酸锡等。 铜:铜用于加速镍的电镀反应和帮助排出电镀液中的杂质,常用的铜盐包括氯化铜、硫酸铜等。 添加剂:添加剂用于调节电镀液的性能,如增强镀层的硬度、增加镀层的厚度、降低镀层的镀铜率等,常用的添加剂包括硫酸、氢氧化钠、醋酸等。 水:水用于溶解镍盐和其他添加剂,并帮助调节电镀液的pH值。 以上是PCB镍镀液的主要成分,不同类型的PCB镍镀液配方可能会有所不同,但都包含上述成分。

抄板又称换板,是对PCB板设计逆向技术的研究。参考大量的资料,将板的复制过程

扫一扫添加微信

0755-29542113