发布时间:2026-01-14 点击数:2129

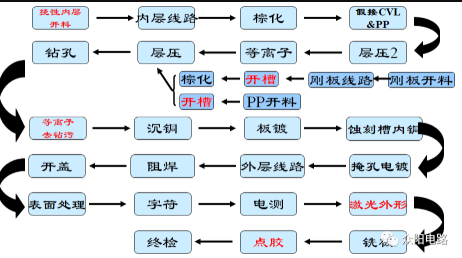

能弯能折的刚柔结合电路板(又称软硬结合板)的制造,是一项融合精密材料科学与复杂工艺技术的工程。其核心在于通过特殊工艺将刚性区域(如FR-4环氧树脂)与柔性区域(如聚酰亚胺薄膜)无缝结合,实现“该硬的地方硬,该软的地方软”的功能。以下是其制造过程的详细解析:

刚性区域材料:选用FR-4环氧树脂,这种材料坚硬稳固,能提供机械支撑,确保芯片、电池等精密元件在设备中固定不动。其厚度通常为0.2-1.6mm,以满足不同设备的强度需求。

柔性区域材料:采用聚酰亚胺(PI)薄膜,厚度在0.025-0.1mm之间,相当于几张A4纸的厚度。PI薄膜耐260℃以上高温,反复弯曲10万次也不会断裂,同时绝缘性能优异,能防止线路短路。这种材料是柔性电路板能像纸一样弯曲的关键。

铜箔选择:柔性区域使用压延铜箔,因其延展性更好,弯折时不易断裂;而刚性区域则使用电解铜箔,以满足其导电和机械强度需求。

柔性基板制作:首先对PI薄膜进行粗化处理,去除表面油污和氧化层,增强与铜箔的附着力。然后通过覆铜工艺,将压延铜箔与PI薄膜结合,形成柔性基板。这一步骤需严格控制温度和时间,以避免PI基材变形或处理效果不佳。

刚性基板制作:采用传统FR-4板材,通过钻孔、电镀等工艺形成刚性电路结构。其制作过程与普通刚性PCB类似,但需确保与柔性区域的接口设计兼容。

这是刚柔结合板制造中最关键的一步。通过选择性层压技术,将刚性基材、柔性基材和粘结片(环氧树脂胶膜)在高温高压下压合。温度控制在170-180℃,压力为2-3MPa,时间60-90分钟。为防止柔性区域被压坏,层压时会在柔性部分下方放置硅胶片作为“缓冲垫”。

层压后的PCB还需进行“去应力处理”——在120℃烘箱中烘烤2小时,释放层压过程中产生的内应力,避免后续加工时发生翘曲。

钻孔:刚性区域使用机械钻孔,而柔性区域必须采用激光钻孔,以避免机械应力损伤柔性基材。激光钻孔能实现更小的孔径(可小至0.1mm),满足高密度布线需求。

布线设计:柔性区域的线路需“铺得均匀”,不能太密集,否则弯折时容易断线。布线设计需兼顾“柔性”和“导电性”的平衡,确保在反复折叠中电路畅通。

测试环节至关重要,需通过飞针测试或专用治具测试电气性能,确保在15万次弯折后电阻变化小于20%,满足IPC-ET-652电气测试标准。

结合处的可靠性:柔性和刚性区域的连接不能松动,弯折时不能断线。采用“阶梯压合工艺”,就像给两者的连接处“穿件牢固的外套”,确保弯折上万次也不会脱落。

控胶技术:层压时的胶黏剂不能溢到柔性区,否则会硬化柔性基材,导致弯折失效。这要求极高的工艺精度和控胶技术。

CTE差异管理:刚性材料(CTE 18ppm/°C)与柔性材料(CTE 30ppm/°C)的热膨胀系数差异大,需通过5-7次压合控制,避免因温度变化导致的结构变形。

刚柔结合板广泛应用于折叠手机、智能手表、医疗设备等需要高集成度和灵活性的领域。其制造工艺的复杂性堪称PCB行业的“天花板”,但随着可穿戴设备、柔性显示等领域的发展,未来刚柔结合板的制造工艺将向更薄(厚度<0.05mm)、更耐弯曲(50万次以上)的方向进步,甚至可能实现能像布料一样编织的电路,让电子设备真正“无处不在”。

扫一扫添加微信

0755-29542113