发布时间:2025-11-27 点击数:1186

仪器仪表对于高精度、高可靠性的严苛要求,使得多层PCB制造从设计到生产的每一个环节都需遵循极为严格的标准,以满足复杂电路布局与信号传输的需求。

仪器仪表多层PCB设计首先需充分考虑信号完整性。由于仪器仪表常涉及微弱信号的检测与处理,如传感器信号的采集,微小的信号干扰都可能导致测量误差大幅增加。因此,在设计时,要精心规划线路布局,通过合理的线宽、线距设置以及阻抗匹配,减少信号反射与串扰。

同时,电源分配系统设计在仪器仪表多层PCB中也至关重要。仪器内部多种功能模块往往需要不同电压等级的供电,且对电源稳定性要求极高。多层PCB设计时会专门设置电源层与地层,通过合理的电源平面分割,为不同模块提供稳定、纯净的电源,减少电源波动对电路性能的影响。此外,还会添加大量的去耦电容,分布在芯片电源引脚附近,以滤除高频噪声,确保电源质量。

制造工艺流程与关键技术

多层PCB制造起始于内层线路的制作。选用覆铜板作为基材,通过光刻工艺,将设计好的电路图案转移到铜箔表面。在光刻过程中,对曝光精度要求极高,使用先进的光刻设备,确保线路图形的细微特征能够准确复制,线宽公差可控制在几微米范围内。例如,对于精密仪器仪表的PCB,0.1mm以下的线宽与线距已较为常见。

光刻完成后,经过显影、蚀刻等工序,去除不需要的铜箔,保留精确的电路线路图案。蚀刻过程需严格控制蚀刻液的浓度、温度与蚀刻时间,以保证蚀刻均匀性,避免出现线路过蚀或蚀刻不足的情况。

内层线路制作完成后,将各内层板与半固化片(PP片)按设计顺序叠放,放入层压机中进行高温高压层压。层压过程的温度、压力与时间参数需精确控制,使PP片充分熔融流动,填充内层板之间的空隙,并与内层板牢固结合,形成一个整体。合适的层压参数能够确保层间结合力良好,防止出现分层现象,同时保证PCB的平整度,满足后续高精度加工的要求。例如,一般层压温度在180-220℃,压力在3-5MPa,时间约为60-90分钟。

层压后的PCB需进行钻孔,以实现各层线路之间的电气连接。采用高精度数控钻孔设备,根据设计的钻孔坐标进行钻孔操作。钻孔孔径可小至0.15mm甚至更小,且要保证孔壁光滑、无毛刺,避免对后续镀铜质量产生影响。

钻孔完成后,通过化学镀铜与电镀铜工艺,在孔壁上沉积一层均匀的铜,使孔壁具有良好的导电性,确保各层线路之间能够可靠连接。镀铜过程中,对镀液成分、电流密度、温度等参数进行严格监控,保证镀铜层的厚度与均匀性符合标准,一般孔壁镀铜厚度要求在20-35μm。

外层线路制作与内层线路类似,同样通过光刻、蚀刻等工艺形成外层电路图案。但由于外层线路直接与电子元件焊接,对线路精度与表面质量要求更高。

表面处理工艺用于保护PCB表面铜层,提高可焊性与抗氧化性能。常见的表面处理工艺有热风整平(HASL)、化学镀镍金(ENIG)、有机保焊膜(OSP)等。在仪器仪表领域,考虑到焊接可靠性与长期稳定性,化学镀镍金工艺应用较为广泛,其能够在PCB表面形成一层均匀的镍金合金层,既具有良好的导电性,又能有效防止铜层氧化,保证焊点的长期可靠性。

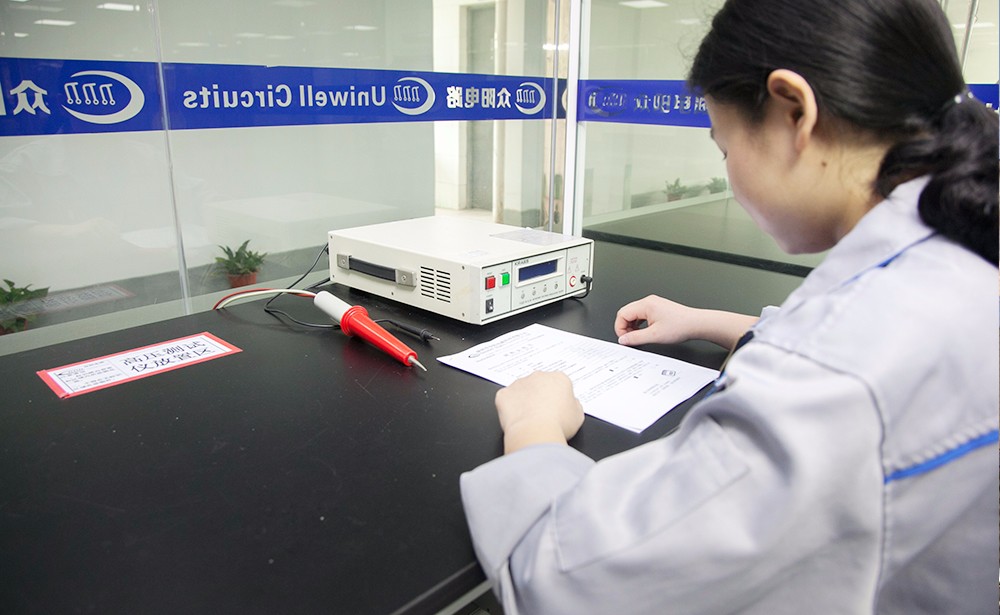

对于高频信号线路,还需进行阻抗测试,使用专业的阻抗分析仪,测量线路的特性阻抗,确保其与设计值偏差在允许范围内,保证信号传输的完整性。

采用二次元测量仪、三次元测量仪等对PCB的尺寸进行精确测量,包括板长、板宽、孔径、线路间距等关键尺寸,确保PCB尺寸符合设计图纸要求,满足后续组装工艺的精度要求。

扫一扫添加微信

0755-29542113